行业知识

有疑惑,请问有什么可以帮您?

义齿生产车间布局优化如何带来高效收益?

来源:必旺智能2023-08-28

如果是局部的LAYOUT(布局)改善,你要考虑的是设备的布局还是装配线的布局,这两者有⼀些区别的,做物料供给的话,⾸先要区分你做的是内物流还是外物流,更多的从VSM(价值流程图)⾓度来改善。

⽅法⼀

1、P-Q分析,确定⽣产的品种与规格;

2、产品族分析;

3、⼯艺分析,通过对工艺生产流程的定性分析,明确的制定出相关的SOP标准工艺流程图,以致达到作业的规范性和一致性;

4、规划⽣产线的作业品种和确定节拍;

5、预计各⼯序的⼯时,根据各工序的结构和基本的条件情况,制定相应的标准工时。例如:各车间的液晶展示看板,能够让每位员工根据自身的情况和公司的要求,实时清楚日目标的达成率;

6、重新设定作业区域和位置(更多的以场地⾯积来考虑);

7、设定节拍管理;

8、设定“安咚";

9、做产线员⼯作业熟练度测试,再次评测⼯时;

10、线平衡,作业组合;

11、设定标准库存;

做局部的物料供给:基本为⼀个⼩型的拉动系统。

1、对WIP做调查,了解现场的配套情况;

2、现场物料的尺⼨、包装、器具做调查;

3、对物料进⾏ABC分析,同时也便于材料成本的核算和清查。例如:在库存管理方面,根据物料的品种,特性,功能,分清主次,进行相应的归类,提升工作效率和效益;

4、对投料频度及时间的明确化和维持管理(这时候往往要重新设定物料的标准,包括路径,时间,容器,有条件的话可以⽤看板卡等);

5、⼯位器具的改进;

6、设定空器具、空托盘的返还流程。(如果有看板卡的话,别忘记了看板卡)。

⽅法⼆

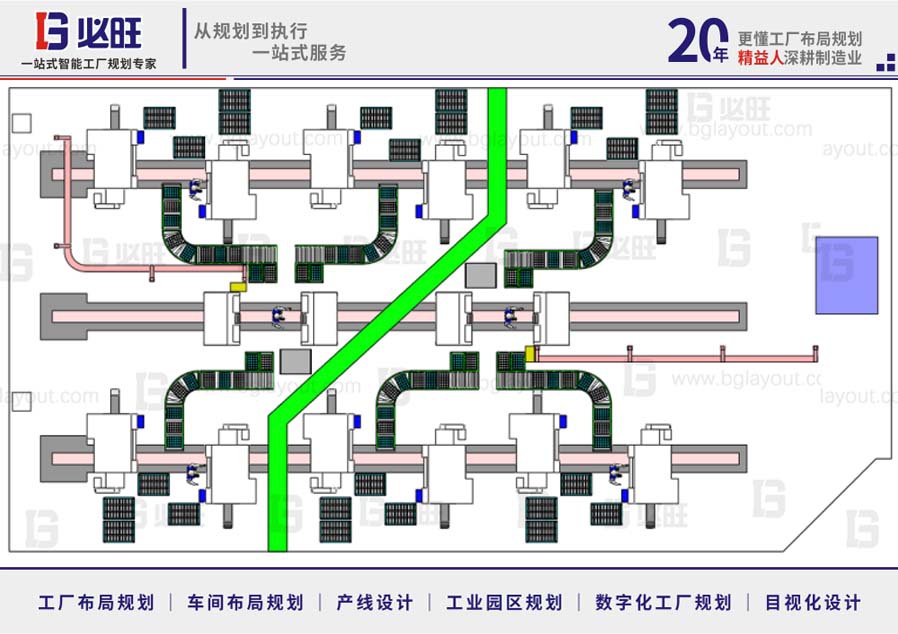

第⼀步:了解产品、产品⼯艺流程图、车间平⾯布置图;例如以下协助合作伙伴公司制作的工艺流程图。

第⼆步:绘制⽣产系统图;

第三步:⼯艺改善、设备改善,条件成熟构建⽣产线(单元流或⼀个流⽅式);

第三步:构建以车间为单位的店铺、容器、物流车、物流通道;

第四步:根据改善绘制改善后的车间布局图、车间搬运⽅式及路径图;

第五步:绘制改善后的⽣产系统图。

工厂布局规划设计与改善的六大原则:

1、统一原则。在布局设计与改善时,必须将各工序的人、机、料、法4要素有机结合起来并保持充分的平衡。因为,四要素一旦没有统一协调好,作业容易割裂,会延长停滞时间,增加物料搬运的次数。

2、最短距离原则。在布局设计与改善时,必须要遵循移动距离、移动时间最小化。因为移动距离越短,物料搬运所花费的费用和时间就越小。

3、人流、物流畅通原则。在进行工厂布局设计与改善时,必须使工序没有堵塞,物流畅通无阻。在工厂布局设计时应注意:尽量避免倒流和交叉现象,否则会导致一系列意想不到的后果,如品质问题、管理难度问题、生产效率问题、安全问题等。

4、充分利用立体空间原则。随着地价的不断攀升,企业厂房投资成本也水涨船高,因此,如何充分利用立体空间就变得尤其重要,它直接影响到产品直接成本的高低。

5、安全满意原则。在进行工厂布局设计与改善时,必须确保作业人员的作业既安全又轻松,因为只有这样才能减轻作业疲劳度。请切记:材料的移动、旋转动作等可能会产生安全事故,抬升、卸下货物动作等也可能会产生安全事故。

6、灵活机动原则。在进行工厂布局设计与改善时,应尽可能做到适应变化、随机应变,如面对工序的增减、产能的增减能灵活对应。为了能达成灵活机动原则,在设计时需要将水、电、气与作业台分离、不要连成一体,设备尽量不要落地生根而采用方便移动的装置。

成功案例

选择上海必旺

开启您的智能制造模式 ,加速企业数字化转型

免费获取方案报价

(1)_20230519.png)

400-800-9259

400-800-9259

.jpg)

返回列表

返回列表