行业知识

有疑惑,请问有什么可以帮您?

数字化工厂规划之数字化车间的规划实施

来源:必旺智能2023-08-21

数字化工厂规划之数字化车间的规划实施要结合企业自身特点,切合实际,因地制宜,精益思想贯穿始终,以信息技术和工业技术应用为手段,以改善工艺流程、降本增效、提升质量水平和柔性能力为目标,切实提高企业的技术和管理水平。

数字化车间的业务范围会涉及到机加工、装配、质检、物流、维修保养和管理等环节,数字化车间是一个整体性的解决方案,建设范围应该整体系统性考虑,应用到业务链的每一个环节,这样才能发挥各个环节的联动作用,提高整体水平。

数字化车间是信息技术与工业技术的融合,即IT和OT的融合,通过数字化设备、数控机床、自动检测仪器、自动化技术、自动识别技术、AGV、立体仓库、工业网络、SCADA、MES、APS、WMS等技术和系统的应用,通过信息技术的数据采集、数据传输与存储、工业大数据分析、监控与预测等技术的应用,实现对数字化设备的控制及各个业务环节的联动。

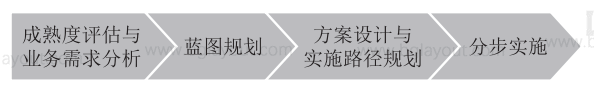

因此,数字化车间建设是一项复杂的系统工程,要先规划,后实施,即先进行成熟度评估、业务需求分析、蓝图规划、方案设计与实施路径规划,然后进行分步实施,如图3所示。

图3数字化车间建设过程

《GB/T 39116-2020智能制造能力成熟度模型》对车间制造、物流等环节定义了成熟度模型、成熟度等级、能力要素和成熟度要求,企业通过成熟度模型对自身的现状业务能力进行评估与识别差距,分析业务需求,对标行业最佳实践,找准数字化车间规划的抓手。基于企业数字化战略与成熟度评估结果,进行数字化车间蓝图规划,为数字化车间建设制定目标、业务蓝图、系统蓝图、系统边界、数据流等规划内容,是数字化车间建设成为全局性共识,确保目标达成。数字化车间建设不是一蹴而就,要根据蓝图规划,结合企业业务能力,设计解决方案,并综合分析技术可行性和财务可行性制定实施路径,以指导后续的实施落地工作。

数字化车间规划与实施过程中,要注意以下几个方面:

(1)以问题为导向,明确要解决的主要问题,比如生产成本高,产品质量问题多等,需要从实际情况出发的分析问题,切不可盲目照搬和教条主义。

(2)通过工艺优化、组织优化、流程优化、管理优化等工作,为数字化车间建设提供坚实基础。

(3)设备互联互通很重要,设备联网、数据采集能为数字化车间管理提供实时可靠、准确、客观的数据。通过设备的互联互通,将车间的数控机床、工艺设备、物流设备、机器人等数字化设备实现程序集中管理、数据采集、状态监控、数据分析,将设备由单机控制模式升级为数字化、网络化、智能化的工作模式。

(4)车间网络建设是联接车间中的各项业务,使之互相协作的保障,建设工业以太网网络,比如PROFINET,以用于支持工业现场设备、模块、系统等之间的通信和数据传输。

(5)信息化与业务深度融合,促进业务协同,通过制造信息系统中的计划、调度、物流、质量、设备、决策等模块,以信息化系统为手段,实现各种信息的共享与协同,做到车间层面精准化计划、精益化生产、可视化看板、精细化管理。

(6)重视精益生产管理理念、工具的应用,包括价值流分析、标准作业、精益布局与物流、TPM、防错防呆等。

(7)除了数据采集,数据在业务运行中的应用很关键,数据在流动中增值。车间各工位、各种设备都集成于信息系统中,人、机、料、法、环、测各环节的数据相互融合,有序流动,精准数据分析有效地支持管理决策,实现透明化管理。

成功案例

选择上海必旺

开启您的智能制造模式 ,加速企业数字化转型

免费获取方案报价

(1)_20230519.png)

400-800-9259

400-800-9259

.jpg)

返回列表

返回列表